产品中心

热门产品

AI+仿真分析(CAE)

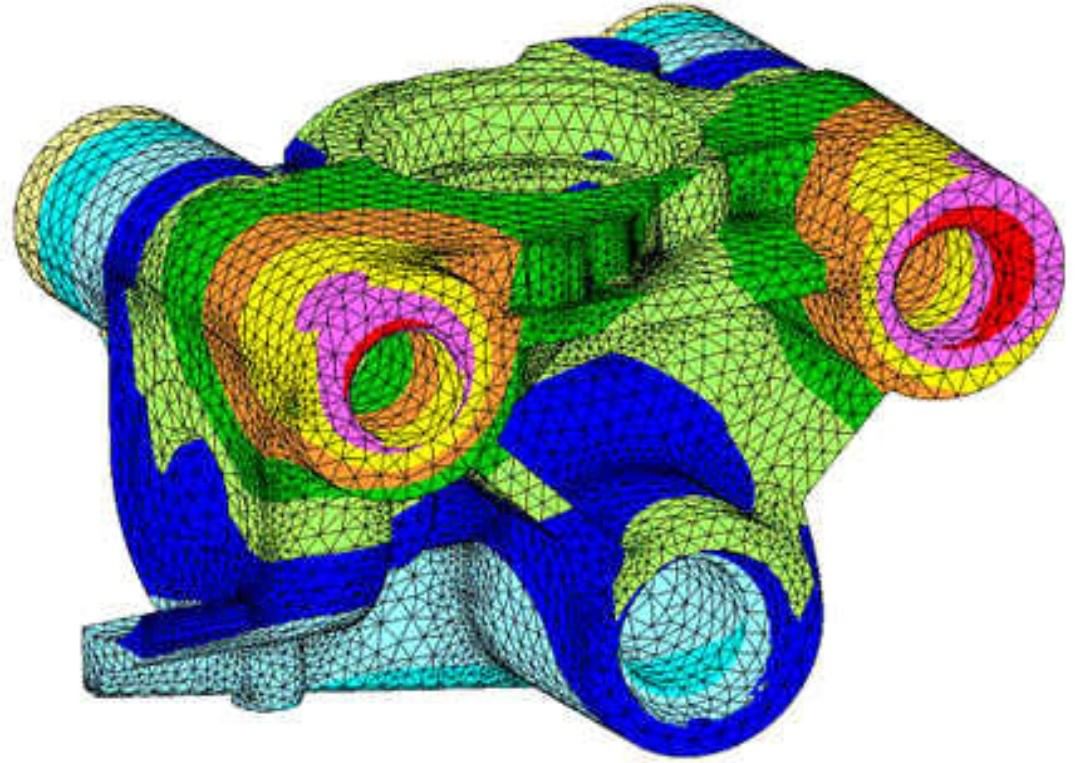

AI仿真智能体通过构建代理模型(如神经网络、高斯过程)替代高耗时仿真,实现性能指标秒级预测;结合贝叶斯优化自动寻优,提升设计迭代效率。同时,AI可智能分析仿真结果,识别薄弱区域,预测失效风险,指导设计改进,显著缩短研发周期,提升方案选型效率,降低研发仿真成本,推动仿真从“验证工具”向“智能决策引擎”演进。

功能模块:

AI自动建模、AI结构分析、AI散热分析、AI设计优化等。主要用于:汽车、飞机、零配件、机器人、能源、化工、钢铁等行业。

一、助力汽车行业缩短研发设计周期

技术痛点:技术全球市场竞争加剧,电动化、智能化趋势加速,传统研发模式的高成本、长周期短板日益凸显。传统靠“造样车、改设计、反复测试”的研发模式,效率低、成本高,已经跟不上激烈的市场竞争。过去靠“十年磨一剑”的造车方式,在如今快节奏的市场环境下已经难以为继。减少对高溢价软件的依赖、节省研发成本和提升研发效率已经成为车企迫切的需求。

二、通用AI工业大模型应用场景-飞行器

---飞行器AI仿真服务内容

|

专业分类 |

AI仿真内容 |

典型预测参数 |

优化目标 |

|

结构力学 |

机翼梁、起落架 |

屈曲临界载荷、冲击载荷峰值 |

提升气动弹性稳定性(加强筋布局优化)、降低起落架重量(拓扑优化) |

|

主机厂任务:机翼颤振抑制仿真、起落架冲击载荷谱生成 |

温度梯度、热障涂层剥落速率 |

延长叶片寿命(冷却孔分布优化)、降低隔热层热应力梯度(涂层梯度设计) |

|

|

热力学 |

涡轮叶片、燃烧室隔热层 |

升阻比、湍流动能 |

提升气动效率(翼型优化)、抑制压气机流动分离(叶片型线调整) |

|

主机厂任务:涡轮叶片气膜冷却效率优化、隔热层剥落风险预测 |

热应力梯度、振动模态频率 |

抑制叶片共振(频率解耦)、优化冷却孔分布(共轭传热模型) |

|

|

流体动力学 |

机翼气动面、发动机压气机叶片 |

临界马赫数、动态响应延迟 |

提升颤振临界速度(质量刚度匹配)、降低液压脉动(阻尼阀优化) |

|

主机厂任务:超音速巡航气动外形优化、压气机颤振抑制 |

剪切应力、界面剥离强度 |

延长铆接寿命(布局密度优化)、提升蜂窝板强度(胶层厚度控制) |

|

|

多物理场耦合 |

航空发动机(热-流-固耦合) |

固化变形量、层间孔隙率 |

减少模具修正成本(反向补偿算法)、提升叶片致密性(激光功率参数匹配) |

|

主机厂任务:发动机叶片热-流-固耦合振动模态解耦 |

屈曲临界载荷、冲击载荷峰值 |

提升气动弹性稳定性(加强筋布局优化)、降低起落架重量(拓扑优化) |

|

|

动态响应 |

机翼颤振、液压作动筒 |

温度梯度、热障涂层剥落速率 |

延长叶片寿命(冷却孔分布优化)、降低隔热层热应力梯度(涂层梯度设计) |

|

主机厂任务:颤振边界预测、液压系统稳定性分析 |

升阻比、湍流动能 |

提升气动效率(翼型优化)、抑制压气机流动分离(叶片型线调整) |

|

|

连接结构 |

机身铆接节点、蜂窝夹层板 |

热应力梯度、振动模态频率 |

抑制叶片共振(频率解耦)、优化冷却孔分布(共轭传热模型) |

|

主机厂任务:铆接疲劳裂纹预测、蜂窝板界面剥离强度分析 |

临界马赫数、动态响应延迟 |

提升颤振临界速度(质量刚度匹配)、降低液压脉动(阻尼阀优化) |

|

|

材料与工艺 |

碳纤维机翼、3D打印涡轮叶片 |

剪切应力、界面剥离强度 |

延长铆接寿命(布局密度优化)、提升蜂窝板强度(胶层厚度控制) |

|

主机厂任务:复合材料固化变形补偿、3D打印层间结合强度优化 |

固化变形量、层间孔隙率 |

减少模具修正成本(反向补偿算法)、提升叶片致密性(激光功率参数匹配) |

三、通用AI工业软件应用场景-汽车

---汽车通用AI仿真服务内容

|

专业分类 |

AI仿真内容 |

典型预测参数 |

优化目标 |

|

结构力学 |

车身框架、悬架摆臂、传动轴 |

应力峰值、变形量、疲劳寿命 |

降低碰撞变形量(吸能结构优化)、提升轻量化车身刚度(拓扑优化) |

|

主机厂任务:车身碰撞安全仿真(C-NCAP/IIHS标准验证)、白车身刚度模态分析 |

|||

|

热力学 |

动力电池组、涡轮增压器排气歧管 |

温度梯度、热失控传播速率 |

抑制热失控(隔热材料布局)、降低排气歧管高温蠕变(冷却流道优化) |

|

主机厂任务:电池热失控传播仿真、发动机缸体热应力预测 |

|||

|

流体动力学 |

车身风阻、发动机进气道 |

气动阻力系数、湍流动能 |

提升升阻比(翼型优化)、降低流动分离(导流结构设计) |

|

主机厂任务:整车风洞仿真(气动噪声优化) |

|||

|

多物理场耦合 |

电机(电磁-热耦合) |

电磁损耗功率、热弹性变形量 |

抑制电磁共振(频率解耦)、降低电机温升(冷却系统协同设计) |

|

主机厂任务:电磁-振动噪声协同优化、多能源域控制策略验证 |

|||

|

动态响应 |

动力总成NVH、智能温控阀 |

振动加速度、响应延迟时间 |

降低噪声(阻尼材料优化)、缩短温控阀响应时间(PID算法优化) |

|

主机厂任务:振动传递路径分析、温控阀响应延迟仿真 |

|||

|

连接结构 |

焊接接头、电池液冷板 |

剪切应力、焊点疲劳寿命 |

提升焊接可靠性(焊点间距优化)、延长电池模组寿命(胶层厚度控制) |

|

主机厂任务:电池模组焊接疲劳寿命预测、焊点工艺参数优化 |

|||

|

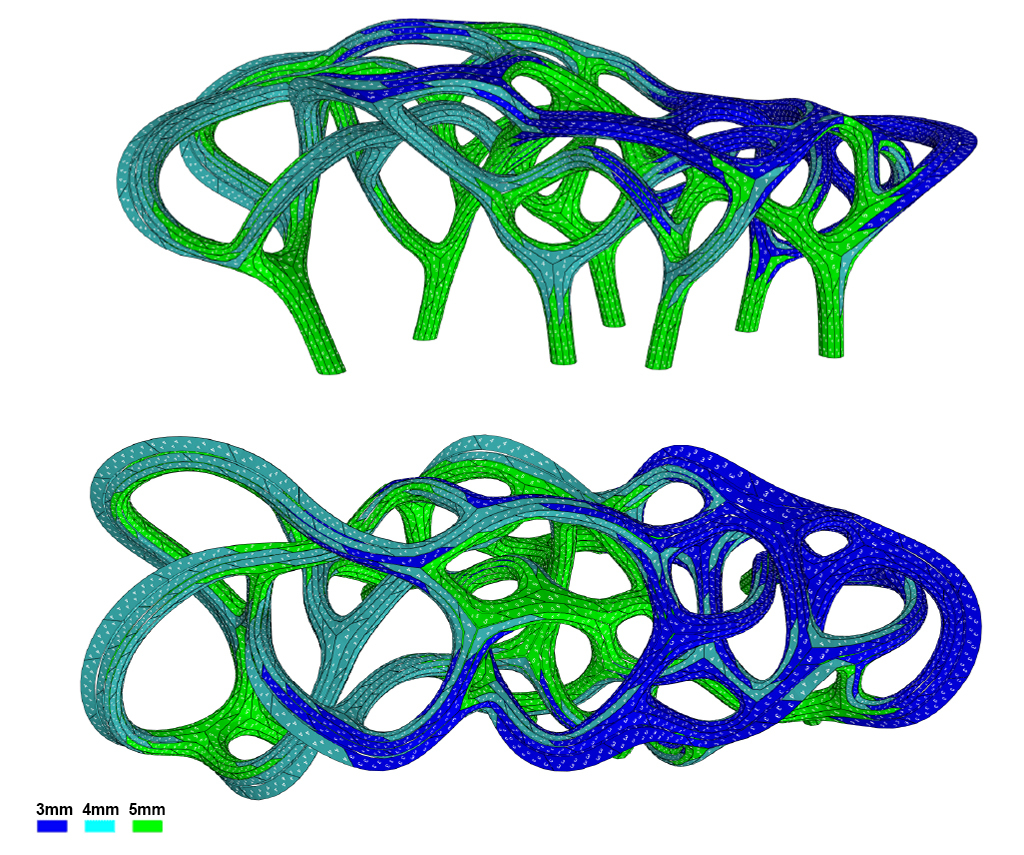

材料与工艺 |

铝合金冲压件、3D打印散热器 |

成形回弹量、微观孔隙率 |

减少工艺缺陷(模具补偿设计)、提升散热器致密性(激光功率参数优化) |

|

主机厂任务:冲压回弹补偿算法开发、3D打印孔隙率模型建立 |

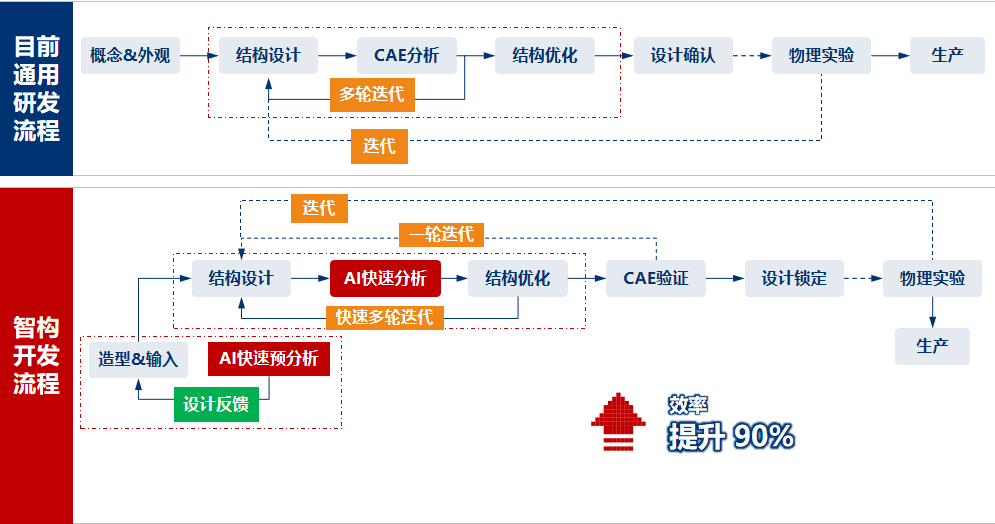

四、研发现状分析和当前流程演进趋势

五、预期价值

智能体赋能企业:

- 辅助研发工程师(突破研发边界、跨学科协作协同、跨团队的协作、替代繁琐重复性研发工作)

- 沉淀研发能力

- 缩短研发周期

- 节约研发成本

首页

首页

产品中心

产品中心

新闻资讯

新闻资讯

联系我们

联系我们