案例背景

在全球市场竞争日益加剧的背景下,汽车行业正加速向电动化、智能化转型。传统研发模式依赖“造样车—改设计—反复测试”的线性流程,存在效率低、成本高、周期长等显著短板,已难以适应当前“快鱼吃慢鱼”的市场节奏。过去“十年磨一剑”的研发方式在如今快速迭代的产品生命周期中难以为继。同时,传统仿真高度依赖国外工业软件,在中美贸易争端的背景下,“卡脖子”风险突出。高昂的软件许可费用和对外部技术的深度依赖,进一步加重了车企的研发负担。因此,降低对高溢价国外软件的依赖、缩短研发周期、控制研发成本、提升自主创新能力和仿真效率,已成为车企实现可持续发展的迫切需求。

解决方案

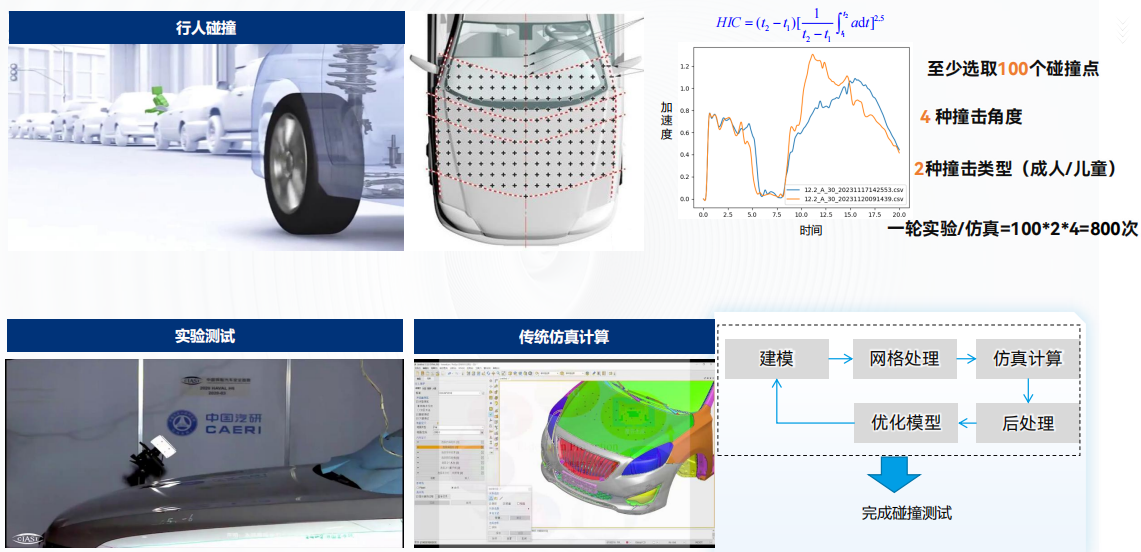

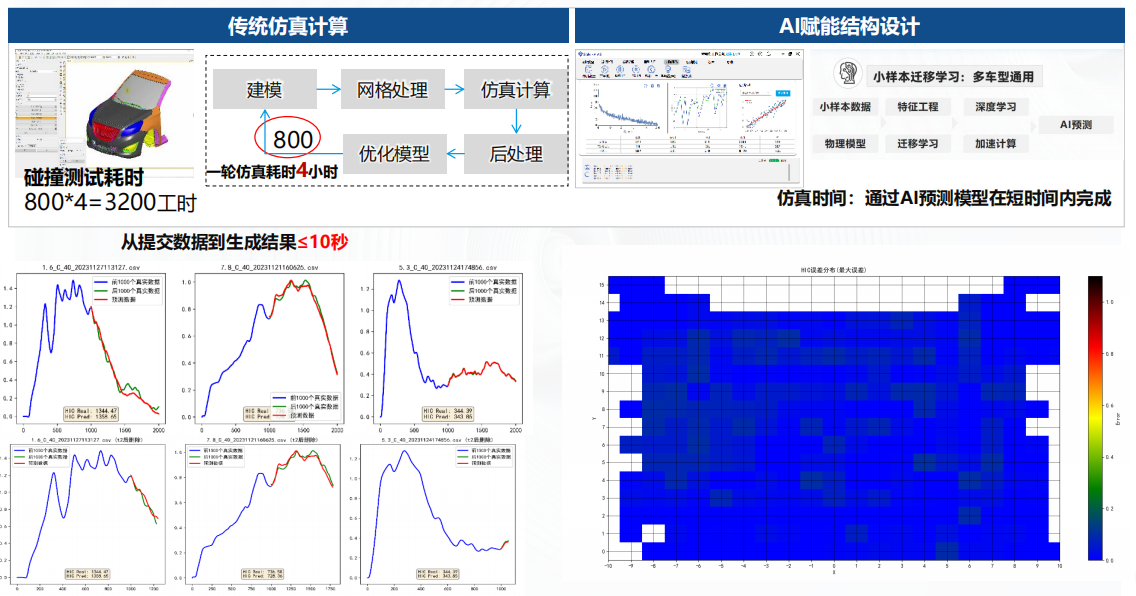

根据依托用户十余年积累的数十款小型乘用车和SUV的仿真碰撞数据,构建了高精度的人工智能预测模型——智构AI。

该模型通过输入碰撞过程中前半段的加速度仿真数据,即可精准预测后半段的加速度曲线,并实时计算头部损伤准则(HIC)值。该方法实现了从“全周期仿真”到“部分仿真+AI预测”的范式转变,大幅减少重复性CAE仿真的计算量。

核心技术路径包括:

- 利用历史仿真数据训练AI模型,融合物理规律与数据驱动方法;

- 构建具备工程适用性的预测系统,支持实时输出关键安全指标;

- 实现与现有CAD/CAE流程的高效集成,提升仿真决策效率。

案例价值

- 预测精度高:HIC值预测偏差控制在5%以内,满足工程应用精度要求;

- 研发效率大幅提升:节省约50%的研发时间和仿真计算成本;

- 降低软件依赖:减少对昂贵国外仿真软件的调用频次,缓解“卡脖子”风险;

- 加速产品迭代:支持更快速的设计验证与优化闭环,助力企业抢占市场先机;

- 数据资产复用:将企业历史仿真数据转化为可复用的AI模型资产,提升知识沉淀能力。

首页

首页

产品中心

产品中心

新闻资讯

新闻资讯

联系我们

联系我们