在制造业转型升级的浪潮中,设计环节往往是企业最先感受到压力的地方。面对客户日益多样化的需求和不断压缩的交付周期,传统的设计方式已难以满足现代制造业的发展需求。参数化设计作为一种有效解决方案,正在帮助越来越多的制造企业突破效率瓶颈。

什么是参数化设计?为何它对制造业如此重要?

参数化设计是将设计过程中的关键变量(如尺寸、材料、工艺参数等)定义为可调节的参数,通过调整这些参数自动驱动模型变化的设计方法。与传统设计相比,它不是简单地提高绘图速度,而是从根本上改变设计思维和工作方式。

对制造业企业而言,参数化设计的核心价值在于:

- 将隐性知识显性化:将资深工程师的经验和设计规则转化为可复用的参数体系;

- 将个人能力组织化:减少对个体设计师的过度依赖,提高团队整体能力;

- 将设计流程标准化:确保设计质量的一致性,降低错误率;

- 将重复工作自动化:释放工程师创造力,聚焦高价值创新工作;

- 三级参数化体系:快速切入,持续完善。

参数化设计的实施不需要一步到位,而是可以从价值最高的环节快速切入,然后持续完善。企业可根据自身情况和资源状况,选择最适合的起点:

1. 零件级参数化

针对标准化程度高的单一零件,如导轨、联轴器、标准连接件等。通过定义关键尺寸参数,实现快速变型设计。某机械零部件企业的数据显示,零件级参数化可将设计效率提升3-5倍,错误率降低40%以上。

2. 模块级参数化

针对可复用的功能模块,如传动机构、夹持装置、定位系统等。模块级参数化强调接口标准化,使不同模块能够灵活组合。一家非标自动化设备制造商通过建立20个核心功能模块的参数化库,将新产品开发周期平均缩短了50%。

3. 产品级参数化

针对完整产品体系,通过参数配置自动生成完整设计方案。这需要企业具备较高的标准化水平和完备的设计规则库。某工业设备制造商在实施产品级参数化后,客户定制需求的响应时间从7-10天缩短至1-2天。

参数化设计在制造业的落地成效

- 案例一:零部件制造企业的效率革命

一家生产机械标准件的企业面临客户需求多样化、交期不断缩短的挑战。通过建立零件级参数化库,该企业实现了:

设计效率提升:常规零件设计时间从2小时缩短至15分钟

错误率降低:图纸错误减少60%,客户退单率下降45%

库存优化:通过参数化选型,标准件复用率提高35%,呆滞物料减少28%

"参数化设计最大的价值不是速度,而是让我们的设计有了统一标准。以前每个工程师有自己的设计习惯,现在所有产品都遵循相同的规范,质量稳定性明显提升。"该企业技术总监分享道。

- 案例二:非标自动化企业的知识沉淀

一家专注于定制自动化设备的企业面临老工程师退休、新人培养困难的问题。通过建立模块级参数化库,企业将20年积累的设计经验固化到系统中:

- 新人培养周期:从6个月缩短至2个月,大幅降低了人才培养成本

- 知识传承:将30多位资深工程师的经验转化为可复用的设计规则,避免了核心知识流失

- 设计质量提升:客户验收一次性通过率从81%提升至96%以上,大幅减少了返工和客户投诉

- 设计效率提升:参数化快速变形设计、出图,设计周期缩短20%以上,提高了市场响应速度

"以前我们担心老师傅退休会带走宝贵经验,现在这些经验都沉淀在参数化规则中,成为企业的永久资产。"企业负责人表示。参数化设计不仅提升了效率和质量,更成为企业知识管理的有效工具。

实施路径:渐进式而非革命式

参数化设计的成功实施需要务实策略,避免陷入"大而全"的误区:

1. 评估与规划

- 梳理产品线,识别参数化价值高的产品类型;

- 分析设计流程,找出重复性高、标准化可能性大的环节;

- 评估团队能力,确定适合的实施范围和节奏。

2. 小步快跑

- 选择1-3个高频使用的标准件作为试点;

- 建立基础参数规则和标准体系;

- 验证效果,获取团队认同。

3. 体系建设

- 逐步扩展到模块级参数化;

- 建立企业统一的设计规范和验证规则;

- 形成参数化设计的工作流程和管理机制。

4. 持续优化

- 定期评估参数化效果;

- 根据使用反馈优化参数规则;

- 逐步扩展到更多产品类型。

怎样选择适合的参数化方案

市场上参数化设计工具众多,企业选择时应关注:

- 与现有CAD环境兼容性:参数化工具应与企业当前使用的主流3D设计软件无缝集成;

- 学习曲线:工程师能否在短期内掌握,无需专业编程知识;

- 可扩展性:能否随企业需求逐步扩展功能;

- 本地化支持:是否有及时的技术支持和问题解决能力;

- 数据安全:设计数据的存储和管理是否符合企业安全要求。

理性看待投入与回报

参数化设计的投入主要包括:软件工具、人员培训、初期规则建设。回报则体现在多个维度:

- 直接效益:

设计效率提升40-60%;

设计错误率降低30-50%;

人才培养周期缩短50%以上。

- 间接效益:

产品标准化程度提高;

供应链协同效率提升;

企业核心知识资产沉淀;

市场响应速度加快。

某装备制造企业实施参数化设计18个月后评估,综合投资回报率达到180%,投资回收期约10个月。更重要的是,企业建立了可持续积累的设计资产库,为长期发展奠定了基础。

给制造企业的实用建议

- 从价值出发,而非技术出发:参数化设计是手段,不是目的。应从业务痛点出发,选择能带来最大价值的切入点。

- 重视标准建设:参数化设计的核心是标准。企业应同步推进设计规范、材料标准、工艺标准的建设。

- 培养复合型人才:既懂设计又懂参数化规则的工程师是关键。建议从核心设计团队中培养2-3名参数化专家。

- 循序渐进,持续迭代:不要期望一次性解决所有问题。从简单到复杂,从小范围到全面覆盖。

- 建立评估机制:定期评估参数化效果,用数据说话,持续优化实施策略。

参数化设计与制造业发展

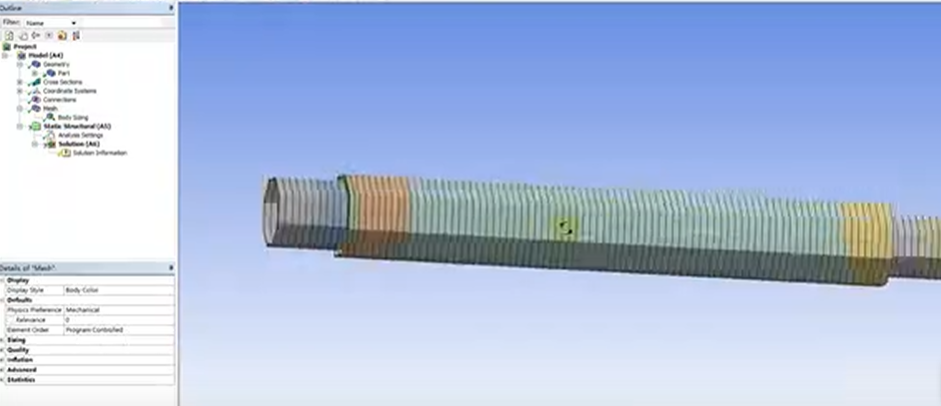

参数化设计作为制造业数字化转型的重要一环,正在逐步展现出其价值。随着技术的不断发展,参数化设计将与仿真分析、制造执行系统、产品生命周期管理等技术更好地融合,形成更加完整的数字化设计体系。

对于制造企业而言,参数化设计并非适用于所有场景。对于高度定制化、创新性强的产品,传统设计方法仍有其价值。企业应根据自身产品特点、团队能力和发展阶段,选择合适的参数化实施策略。

在追求效率与质量平衡的道路上,参数化设计提供了一种有效的解决方案。通过合理应用这一技术,企业可以更好地应对市场变化,提升核心竞争力。正如一位资深制造企业技术负责人所言:"参数化设计不是要取代设计师的创造力,而是要解放他们,让他们把精力放在真正需要创新的地方。"

了解更多,关注博骞智能!

电话:152 6710 2731

邮箱:boqian@boqiantech.cn

关注我们,获取更多智能制造实践:

@博骞智能

抖音|视频号|知乎|小红书|B站

首页

首页

产品中心

产品中心

新闻资讯

新闻资讯

联系我们

联系我们