中望携手哈锅、上海东方锅炉、杭汽轮集团等行业头部企业,运用数字化全栈方案,推进行业研发设计创新,助力企业实现降本增效提质。

行业现状

传统设计模式已触及发展天花板

当前,锅炉与压力容器行业正处于转型升级的关键时期。在"双碳"目标与"新质生产力"政策驱动下,企业面临系统性挑战:

- 产业固化困境:行业产品成熟度高、同质化竞争激烈、利润率持续走低,传统增长模式难以为继;

- 研发体系滞后:70%以上企业仍以二维设计为主,无法实现干涉检查,进而导致装配错误,难以支撑复杂产品的协同研发需求;

- 二维转三维的阻力:传统二维转型三维,短期内设计效率会受到较大影响,重新建模任务重、项目如期交付压力大;

- 系统集成度低:设计-工艺-制造-交付数据断层,无法形成闭环管理,企业知识难以有效沉淀;

- 组织创新力不足:研发团队技能固化,经验体系难以传承,新员工培养周期长;

- 效率瓶颈凸显:项目出图量大,翻图工作繁重,大装配设计不流畅,第三方图纸再编辑困难。

行业亟需从源头破局,以研发设计数字化为突破口,构建面向未来的核心竞争力。

战略框架

构建All-in-One CAx数字化转型体系

针对行业痛点,需建立系统化的数字化转型战略框架,从工具升级、标准建设、平台整合、人才培育四个维度全面推进。

1. 工具升级:

构建一模到底的数据同源体系

- 设计软件生态重构策略:

- 二三维结构设计:采用中望CAD机械版+中望3D、CAD逐步替代,实现设计数据同源;

- 专业系统替代:针对PDMS、Tekla等专业系统,采用分步替代策略;

- 渐进式转型:二三维设计共存过渡,以效率提升为核心,逐年提升三维设计占比。

- 关键技术创新解决行业卡点:

- 第三方模型兼容:支持Solidworks、Creo图纸批量带参转换,再编辑效率提升60%。例如,锅筒筒体(80-100特征步)设计时间从4-8小时缩短至2-3小时;

- 参数化设计引擎:支持多级参数设置与调用,配合重用库、UDF库、映射键等功能,结构件设计效率提升70%。锅筒(200零件)设计从5天以上缩短至2天;

- 智能管件设计:参数化驱动中心线+杆状扫掠技术,无需绘制横截面和处理圆角线,管件设计效率提升100%。蛇形管(3折弯)设计从60分钟缩短至15-20分钟;

- 大装配优化:支持5-10万级别装配体的流畅操作,配合快速约束(支持约束预判、管件自动对齐、带约束复制)和3DBOM(属性批量修改),500张图纸名称/属性修改从5天缩短至0.5-1天;

- 智能工程图:模版预制、图库创建、智能标高功能,工程图设计效率提升30%;3D DRW与2D DWG/DXF图纸数据关联,dwg图纸关联修改效率提升80%。

2. 标准建设:构建企业级设计知识体系

零部件标准化体系(ABC分类法)

- A类件(标准件,20%):国标/行标/企标,全部特征明确,直接选用无需设计;

- B类件(相似件,60%):具有一定相似性的各类件,基于已有零部件快速变形设计;

- C类件(特殊件,20%):与其他零件相似性较少,结构复杂,一般为机器的重要基础件。

参数化可行性深度分析

- 高参数化满足度(★★★):锅筒(70%)、空气预热器(70%)、杂件及备品备件(70%)、储罐库(70%)、管法兰(70%);

- 中等参数化满足度(★★):水冷系统(50%)、过热器(50%)、省煤器(50%)、再热器(50%)、封头(50%)、人孔(60%);

- 低参数化满足度(★):燃烧循环部分(20%)。

企业设计模块五大核心价值:

- 统一设计标准:将设计经验提取成科学流程,固化到程序中;集成零件模版、属性模版、工程图模版;

- 参数自动搭建:支持3-4级部件的参数自动搭建,全公司统一设计语言,消除协作障碍;

- 自动设计与出图:基于内置规则与输入参数,自动生成零件并最终组成部件;自动投影、标注与生成表单;

- 企业重用库建设:标准件库(管接头、管夹、垫块等)、详图库(坡口详图、剖切项目等);

- 行业标准定制:压力容器设计模块、换热器设计模块等深度定制,内置行业知识。

3. 平台整合:构建MBE(基于模型的企业)体系

MBE成熟度六级演进

0级:以二维CAD设计为主,交付二维图纸,数据链不连贯;

1级:以二维设计为主,部分使用3D、CAD/CAM,交付二维图纸与三维中性模型;

2级:以三维模型为主,结合二维设计,交付二维图纸与原创模型;

3级:以三维模型为主,交付三维标注模型和轻量化显示,数据链不连贯;

4级:以三维模型为主,通过PLM完成数据基本流转与管理;

5级:以三维模型为主,完成重用库与企业个性化需求开发,所有部门应用基于3D、MBD的PLM;

6级:基于模型的企业MBE制造,交付通过Web访问的数字化产品定义包和技术数据包。

系统集成架构

- 核心层:CAD/CAE/CAM一体化设计平台;

- 管理层:PLM/PDM/CAPP/MES/ERP系统集成;

- 应用层:云端查图、在线审图、协同设计、灵活嵌入、多学科一体化;

- 服务层:模型数据、属性数据、MBD、工艺数据、加工数据、仿真数据、MBE。

4. 人才培育:构建多维度能力提升体系

管理人才:培养懂数字化转型理念的领导团队,通过行业会议、沙龙交流分享先进理念;

运维人才:培养能自主订制开发的IT团队,提供模版订制技能培训、二次开发接口支持、API接口资料提供、开发者培训大会;

设计人才:构建"基础技能→行业技能→设计流程优化→经验分享"的进阶培训体系。

价值实现

从效率提升到核心竞争力重塑

1. 设计效率显著提升

- 二三维设计体系相比纯二维设计,整体效率提升40%以上;

- 核心部件设计效率提升200%以上:集箱(150零件)+出图从5-10天缩短至0.5-1天;膜式壁(50零件)+出图从1-2天缩短至0.5天;

- 项目整体设计效率提升60%,新员工设计效率提升400%。

2. 企业知识资产沉淀

- 详图库建设:坡口详图设计时间从10分钟缩短至2-5分钟;

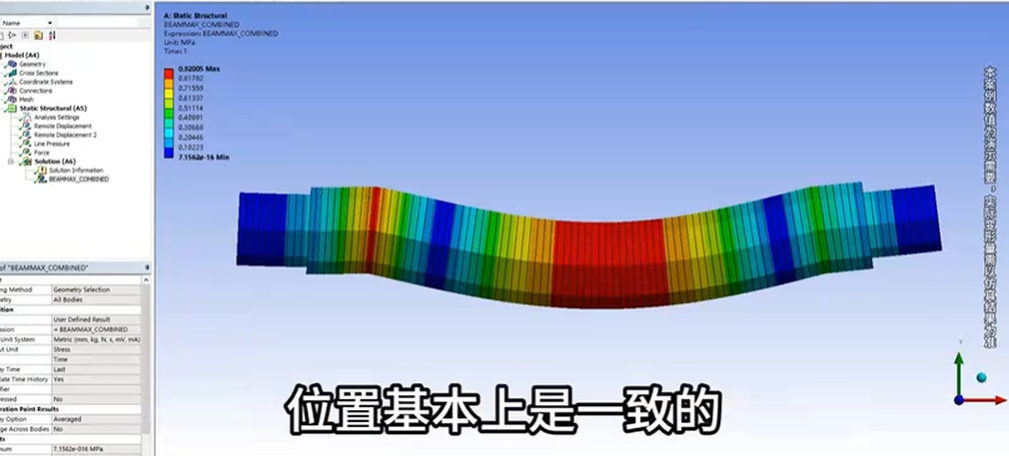

- 3D模型支持内外表面去粗、去腐处理,为制造提供精准数据;

- 设计数据无缝支持流固、热固耦合仿真,加速产品验证。

3. 全生命周期价值延伸

- 从设计到运维的全链条数据贯通;

- 轻量化模型(3D PDF、Html)支持远程诊断与维护;

- 为产品迭代与创新提供数据基础。

实施路径

科学规划转型节奏

三阶段转型路线:

- 标准建设阶段(1年):

完成设计工具替换与标准化模板建设;

建立企业模板、命名规范、参考资料体系;

重点突破锅筒、集箱等核心部件的三维设计。

- 能力提升阶段(2-3年):

搭建参数化设计规范,通过二次开发实现自动出图与快速标注;

建立重用库、详图库,构建企业知识体系;

实现核心产品线(锅筒、水冷、集箱、钢构)的参数化设计。

- 平台整合阶段(3-5年):

以PLM为核心搭建协同设计一体化平台;

轻量化总装与数字化交付能力构建;

形成完整的MBD体系,实现企业级数字化转型。

展望未来

数字化转型的本质与未来

锅炉与压力容器行业的数字化转型,本质上是从经验驱动到数据驱动、从部门孤岛到全链协同、从单一工具到系统平台的深刻变革。

在碳中和与智能制造的时代浪潮下,数字化能力已成为企业核心竞争力的重要组成部分。数字化转型不是简单的工具替换,而是对研发体系、业务流程、组织能力的系统性重构。通过构建"数据同源、一模到底"的All-in-One CAx数字化体系,企业将实现从"降本提质增效"到"创新价值创造"的战略跃迁。

未来,随着数字孪生、人工智能、云协同等技术的发展,锅炉与压力容器行业将迈向更高水平的智能化。但无论技术如何演进,数字化转型的核心始终是人的转型、流程的转型、思维的转型。唯有将先进技术与行业know-how深度融合,才能在产业升级中赢得先机,实现可持续高质量发展。

博骞智能

博骞智能聚焦于制造业人工智能与工业软件深度融合应用,依托领先的AI创新技术和中望软件平台,构建涵盖制造业研发设计、仿真优化、智能制造、数据协同、AI应用场景定制等领域的全方位闭环式解决方案,为制造业客户在降本、增效、提质、智能化深度应用等方面提供专业的技术支持,全面助力企业实现高质量发展!

了解更多,关注博骞智能!

电话:152 6710 2731

邮箱:boqian@boqiantech.cn

关注我们,获取更多智能制造实践:

@博骞智能

抖音|视频号|知乎|小红书|B站

首页

首页

产品中心

产品中心

新闻资讯

新闻资讯

联系我们

联系我们